Jika Anda membutuhkan bantuan, jangan ragu untuk menghubungi kami

Bahasa

Bahasa

- Bahan kontak listrik paduan perak

- Bahan kontak listrik paduan tembaga

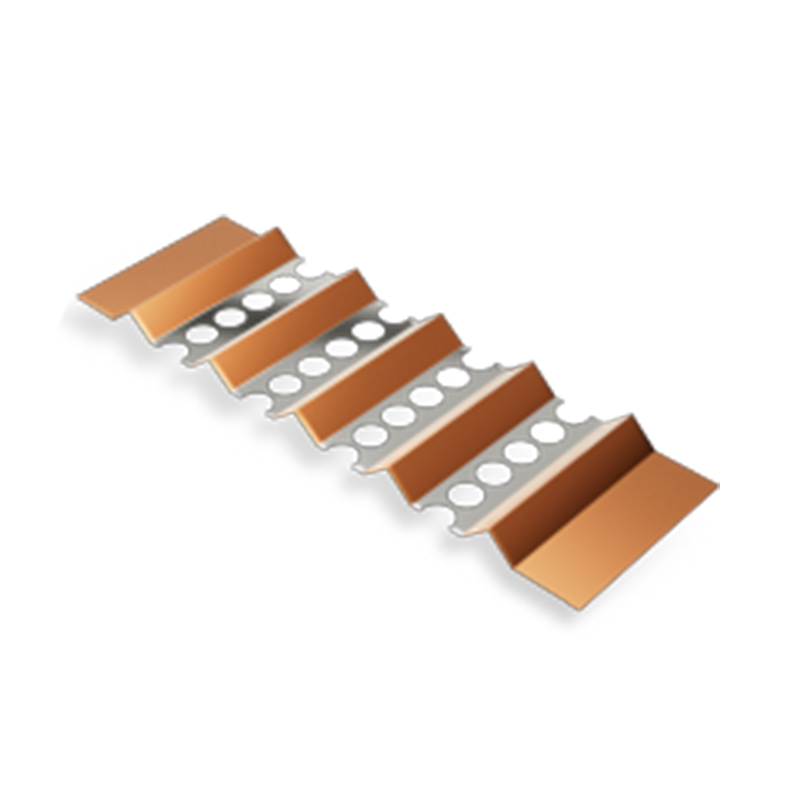

- Bahan Komposit Multi-Layer

- Jenis Kawat Khusus

- Bahan bimetal termal

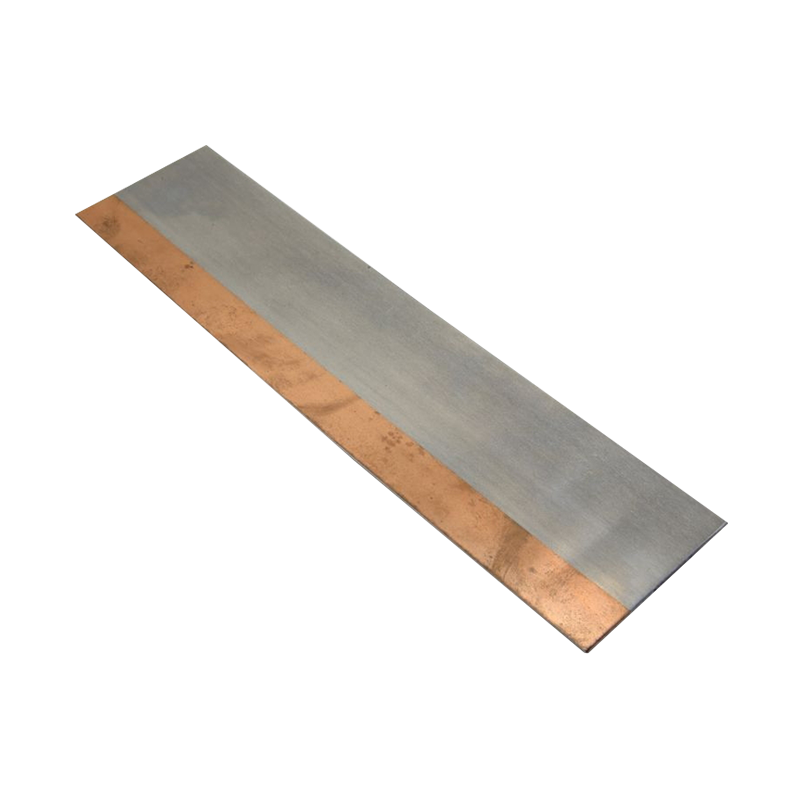

- Bahan komposit baja tembaga

- Bahan komposit aluminium tembaga

- Bahan komposit tembaga perak

- Bahan komposit nikel tembaga

- Bahan komposit nikel aluminium

- Bahan komposit baja aluminium

- Kompleks logam mulia

Menu web

Pencarian Produk

Bahasa

Keluar menu

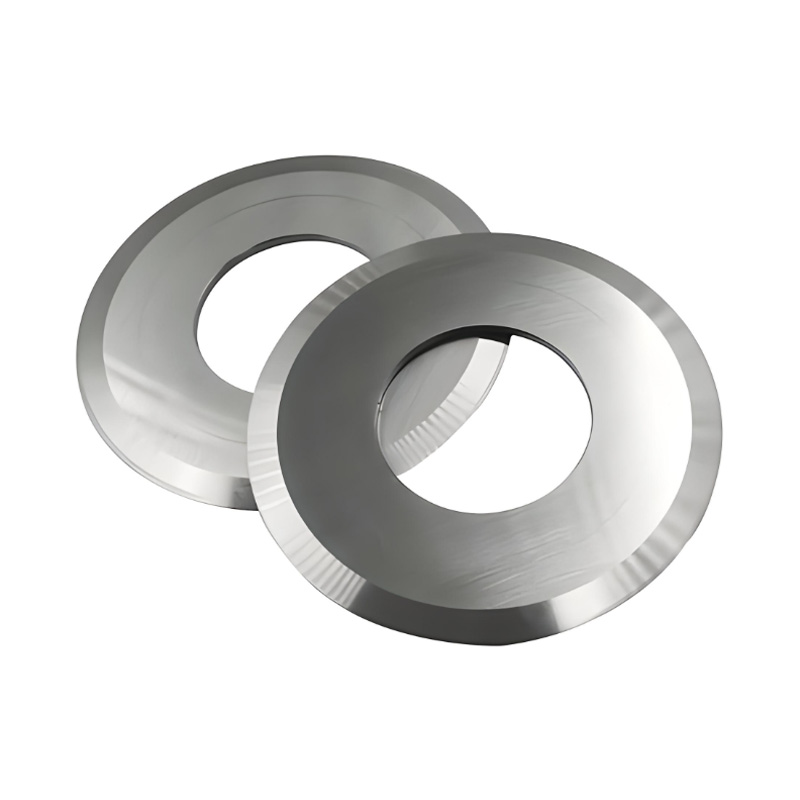

Memahami material dan pembuatan bilah cakram karbida

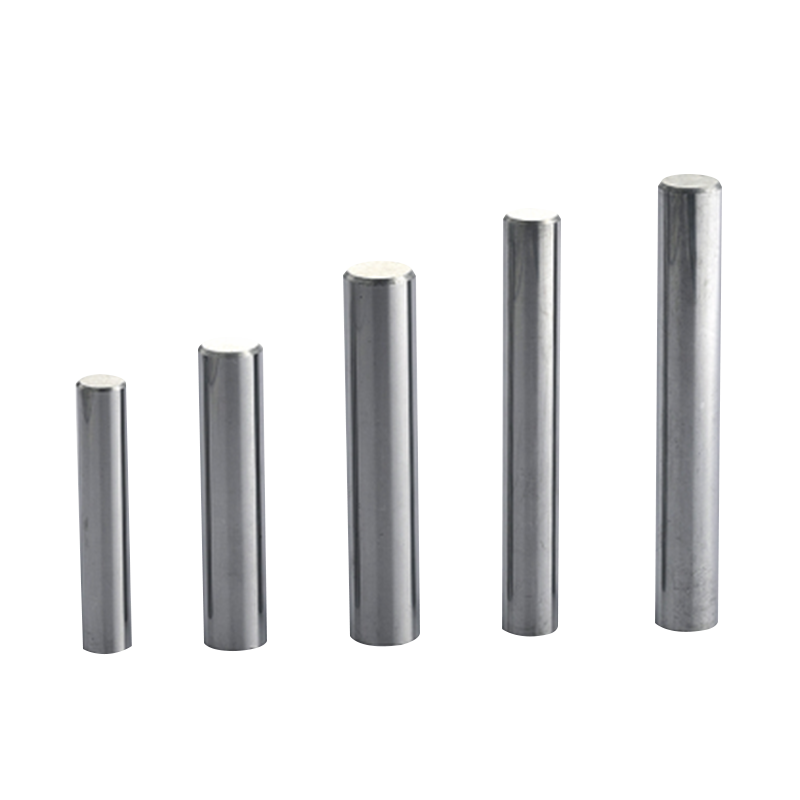

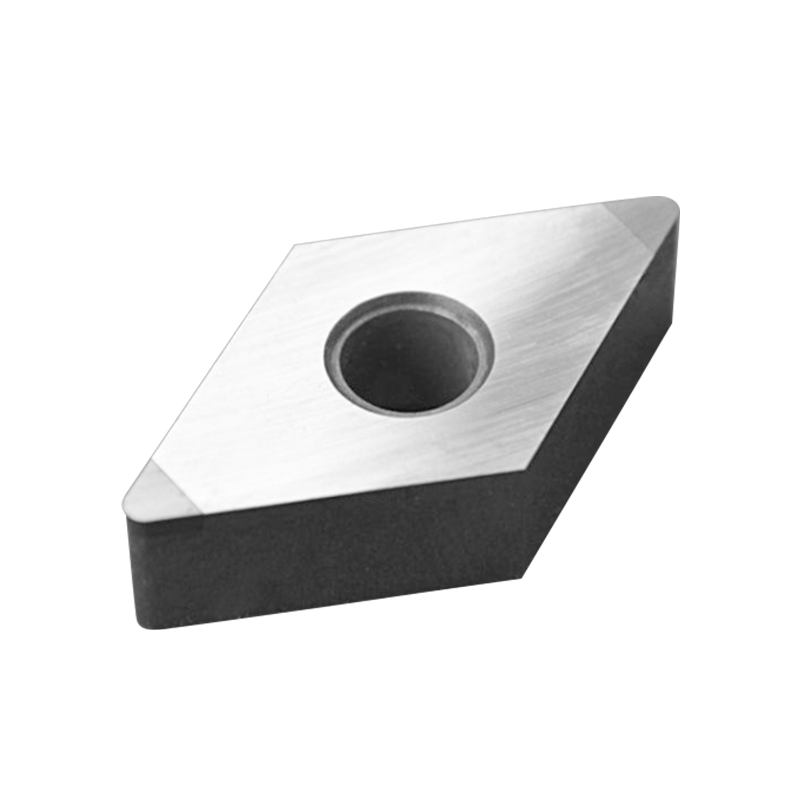

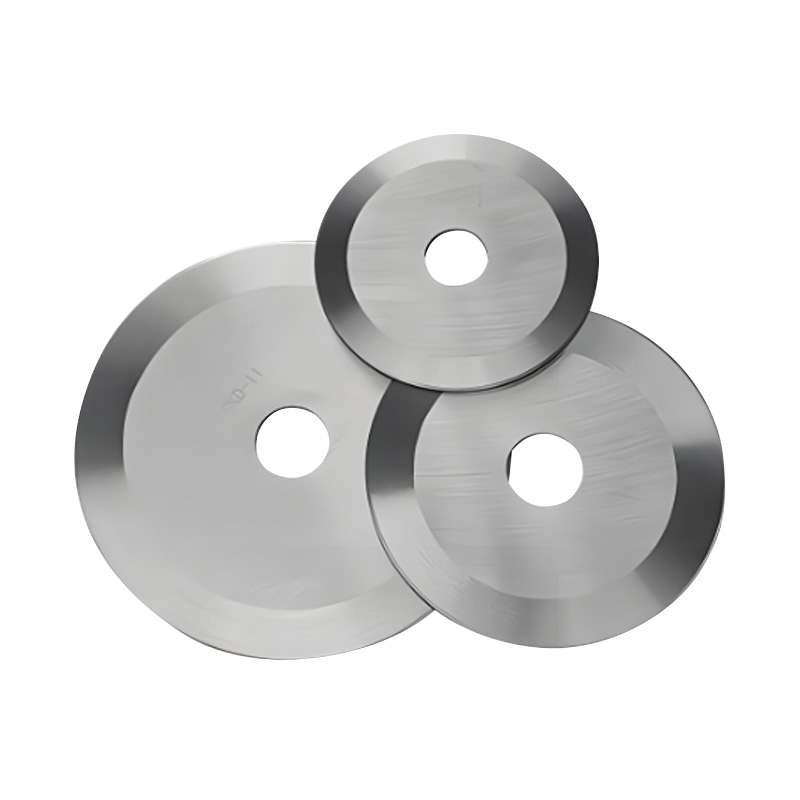

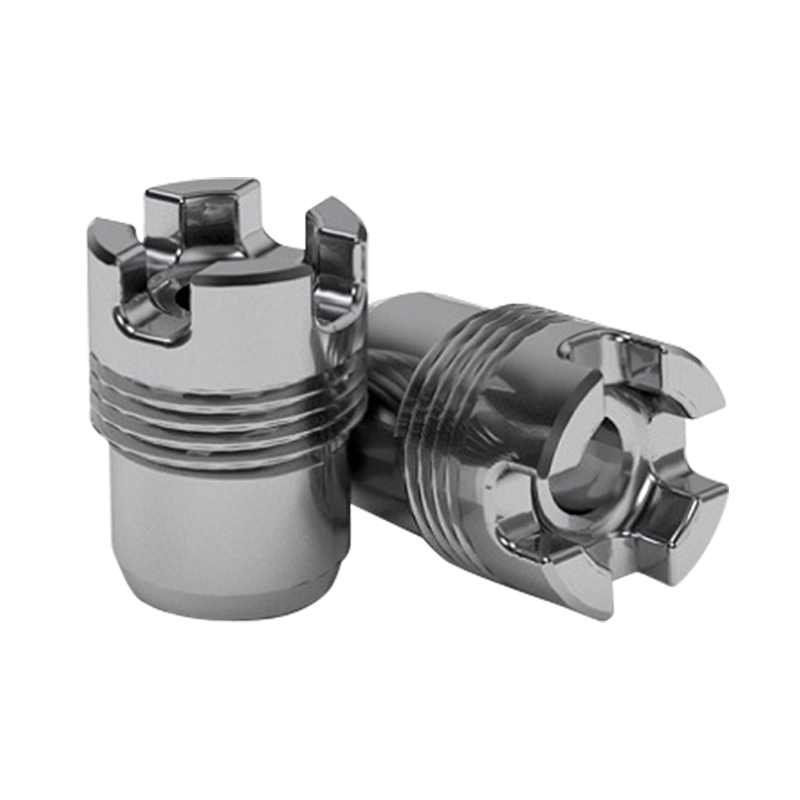

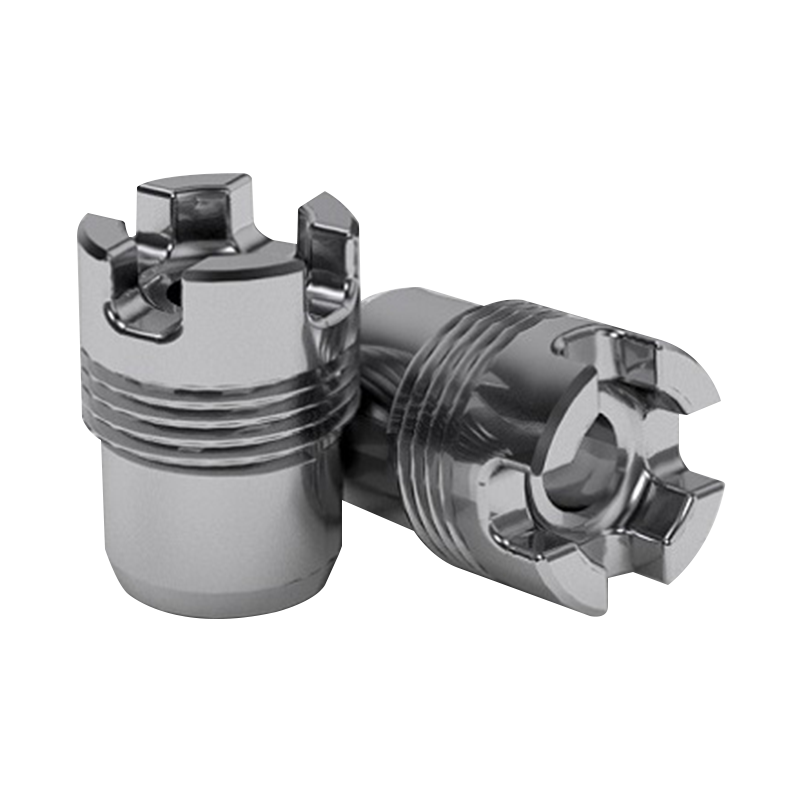

Pisau cakram karbida telah menjadi solusi masuk dalam industri yang membutuhkan pemotongan presisi tinggi, berkat kekerasan luar biasa dan ketahanan aus. Tapi apa sebenarnya yang membuat bilah ini begitu tahan lama? Jawabannya terletak pada komposisi material mereka dan proses pembuatan yang cermat yang memastikan kinerja superior mereka. Dari pemilihan bahan baku hingga teknik sintering yang digunakan dalam produksi, setiap langkah memainkan peran penting dalam menentukan umur panjang dan efisiensi alat pemotong ini.

Peran kobalt dan tungsten dalam bilah karbida

Inti dari setiap blade cakram karbida adalah kombinasi tungsten karbida (WC) yang direkayasa dengan cermat dan bahan pengikat, paling sering kobalt (CO). Tungsten carbide bertanggung jawab atas kekerasan ekstrem bilah, membuatnya sangat tahan untuk dipakai bahkan di bawah gesekan yang intens. Namun, tungsten karbida murni sendiri terlalu rapuh untuk penggunaan praktis. Di sinilah kobalt masuk-bertindak sebagai agen pengikat yang meningkatkan ketangguhan keseluruhan blade, mengurangi risiko chipping atau kerusakan selama operasi pemotongan berkecepatan tinggi.

Proporsi kobalt ke tungsten karbida adalah faktor penting dalam menentukan kinerja blade. Kandungan kobalt yang lebih tinggi meningkatkan ketangguhan, membuat pisau lebih tahan terhadap dampak, tetapi sedikit mengurangi kekerasan. Sebaliknya, persentase kobalt yang lebih rendah menghasilkan tepi yang lebih keras, yang unggul dalam pemotongan halus kontinu tetapi mungkin lebih rentan terkelupas di bawah beban berat. Keseimbangan halus ini disesuaikan tergantung pada aplikasi spesifik pisau disk karbida, memastikan kinerja terbaik dalam kondisi pemotongan yang berbeda.

Bagaimana Metalurgi Bubuk Membentuk Daya Tahan Pisau Karbida

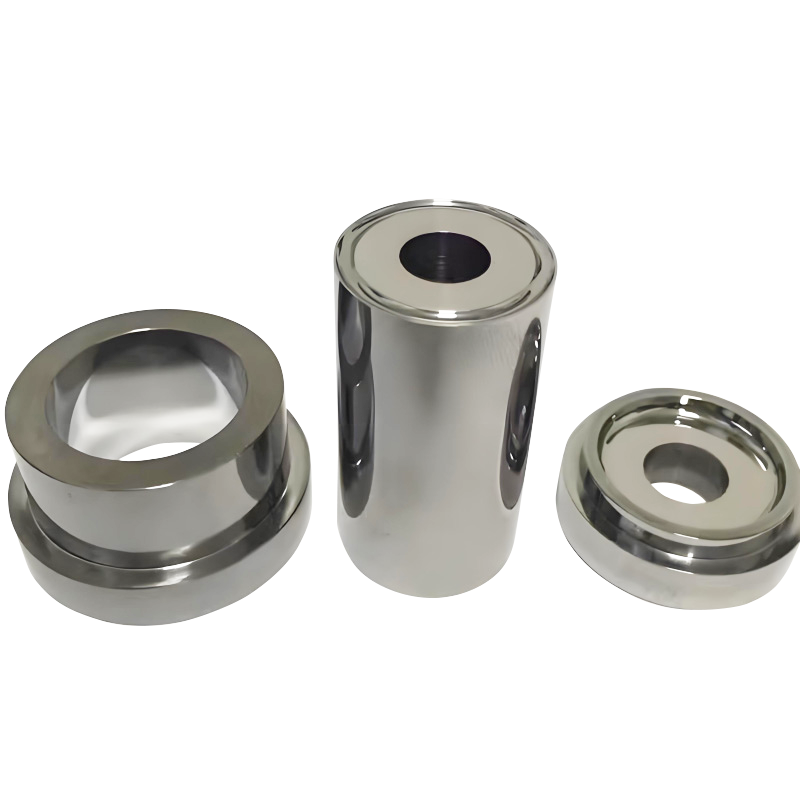

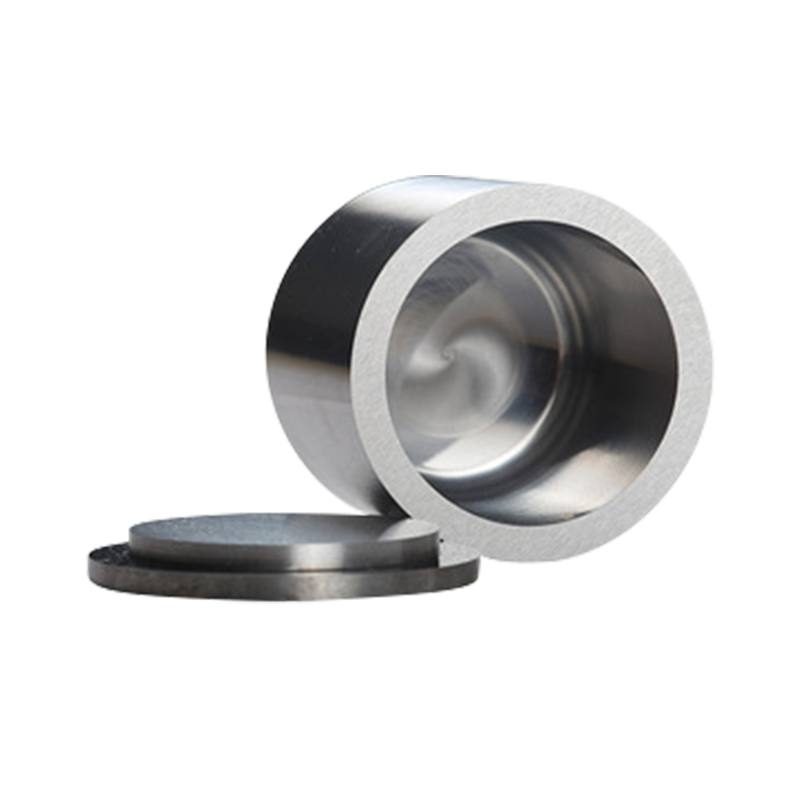

Proses pembuatan bilah cakram karbida adalah perpaduan sains dan teknik yang canggih, terutama mengandalkan metalurgi bubuk. Metode ini dimulai dengan pencampuran partikel tungsten karbida dengan bubuk kobalt, menciptakan campuran seragam yang menentukan sifat akhir blade. Campuran kemudian mengalami pemadatan, di mana ia ditekan ke bentuk yang diinginkan di bawah tekanan ekstrem.

Sintering mengikuti sebagai langkah penting berikutnya, di mana bahan yang dipadatkan dipanaskan hingga suhu melebihi 1300 ° C. Pada tahap ini, pengikat kobalt meleleh dan mengikat partikel tungsten karbida bersama -sama, menghasilkan struktur padat dan padat. Proses sintering bukan hanya tentang mengeraskan materi - ini juga meningkatkan struktur butir, secara langsung memengaruhi kemampuan blade untuk mempertahankan tepi yang tajam untuk waktu yang lama. Teknik sintering canggih, seperti hot isostatic pressing (HIP), lebih lanjut menyempurnakan materi dengan menghilangkan rongga mikroskopis, memastikan kinerja pemotongan yang lebih konsisten dan andal.

Perawatan pasca-penurunan, termasuk penggilingan presisi dan mengasah tepi, memperbaiki ketajaman dan geometri pemotongan bilah karbida. Dalam beberapa kasus, pelapis tambahan seperti titanium nitrida (TIN) atau titanium carbonitride (TICN) diterapkan untuk meningkatkan resistensi terhadap oksidasi dan gesekan, memperluas kehidupan layanan blade lebih jauh.

Ilmu di balik alat pemotongan yang dapat diandalkan

Memahami komposisi material dan proses pembuatan Pisau cakram karbida Memberikan wawasan yang berharga tentang mengapa mereka mengungguli alat pemotongan konvensional. Dengan memanfaatkan kekerasan tungsten karbida dan ketangguhan kobalt, bilah ini mencapai keseimbangan optimal yang memastikan daya tahan dan presisi. Sementara itu, proses metalurgi bubuk yang cermat menjamin struktur mikro yang konsisten yang meningkatkan kinerja di berbagai aplikasi industri.

Apakah digunakan dalam pengerjaan logam, pengerjaan kayu, atau manufaktur berkecepatan tinggi, keandalan pisau disk karbida turun ke ilmu di balik desainnya. Dengan menyempurnakan komposisi material dan teknik produksi, produsen terus mendorong batas teknologi pemotongan, memberikan bilah yang bertahan lebih lama dan berkinerja lebih baik di bawah kondisi yang menuntut.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Menambahkan:

No. 5600, Oujin Avenue, Zona Demonstrasi Pengembangan Ekonomi Kelautan Wenzhou, Provinsi Zhejiang, Cina