Jika Anda membutuhkan bantuan, jangan ragu untuk menghubungi kami

Bahasa

Bahasa

- Bahan kontak listrik paduan perak

- Bahan kontak listrik paduan tembaga

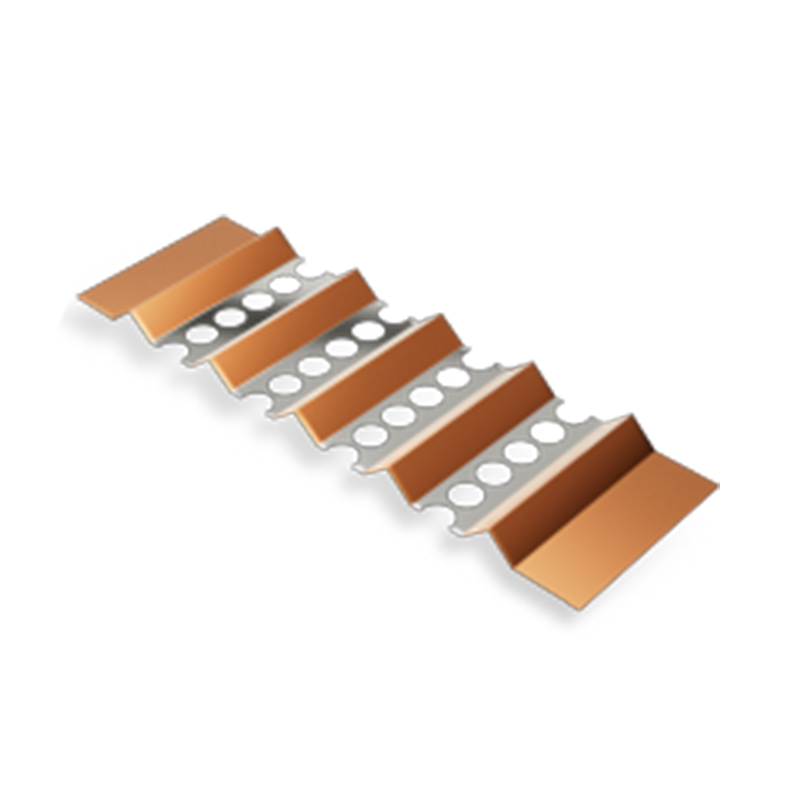

- Bahan Komposit Multi-Layer

- Jenis Kawat Khusus

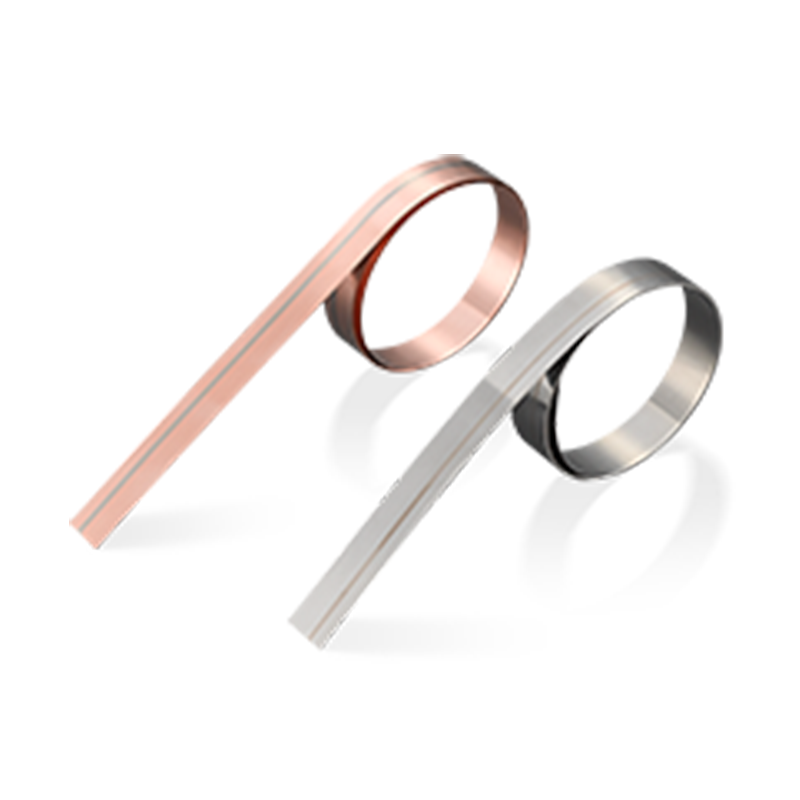

- Bahan bimetal termal

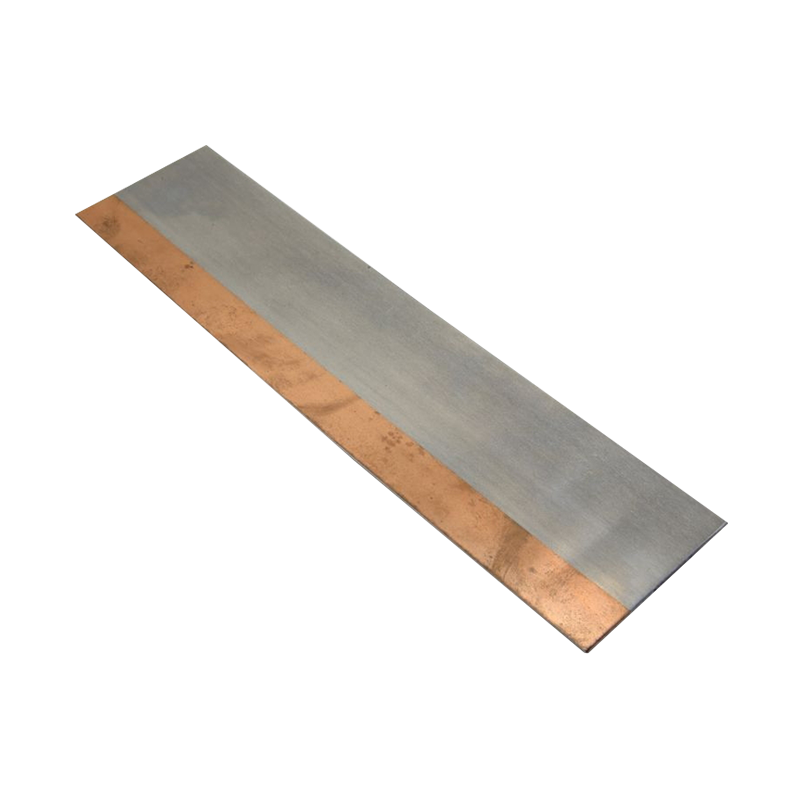

- Bahan komposit baja tembaga

- Bahan komposit aluminium tembaga

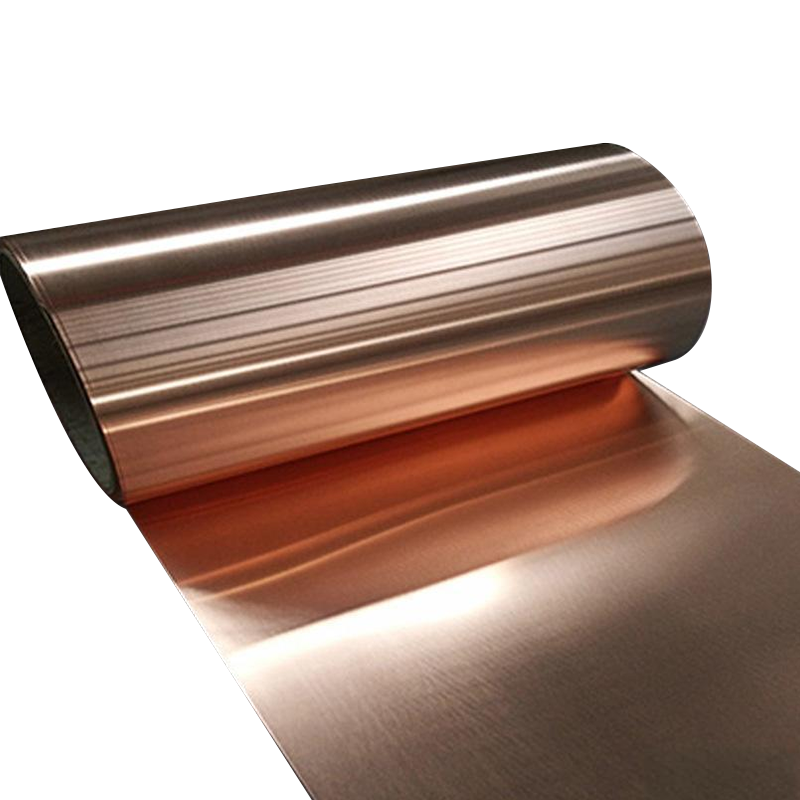

- Bahan komposit tembaga perak

- Bahan komposit nikel tembaga

- Bahan komposit nikel aluminium

- Bahan komposit baja aluminium

- Kompleks logam mulia

Menu web

Pencarian Produk

Bahasa

Keluar menu

Memahami perbedaan antara sintering konvensional dan pinggul untuk piring tungsten karbida

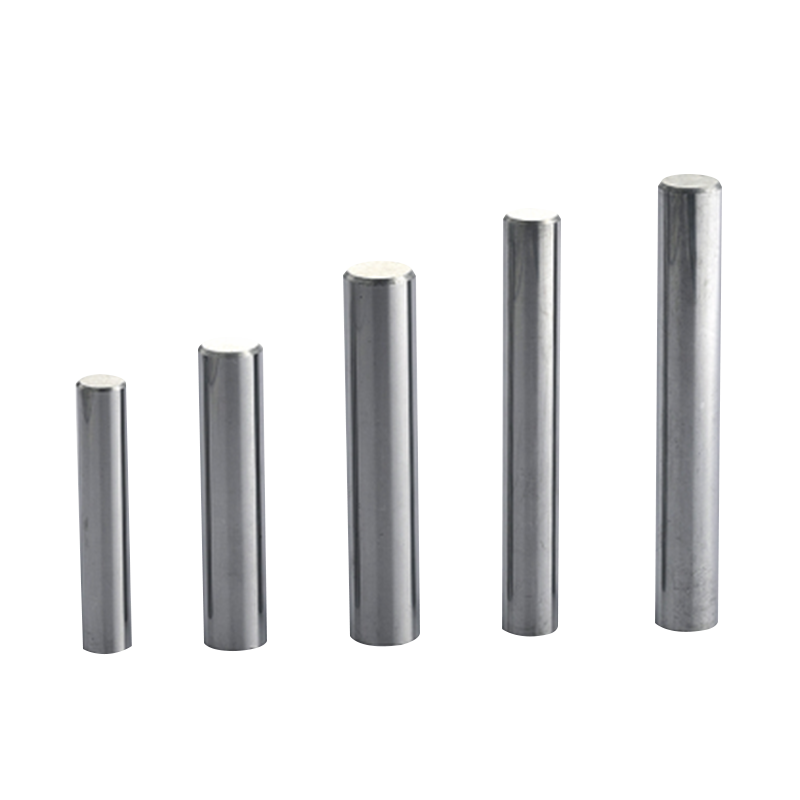

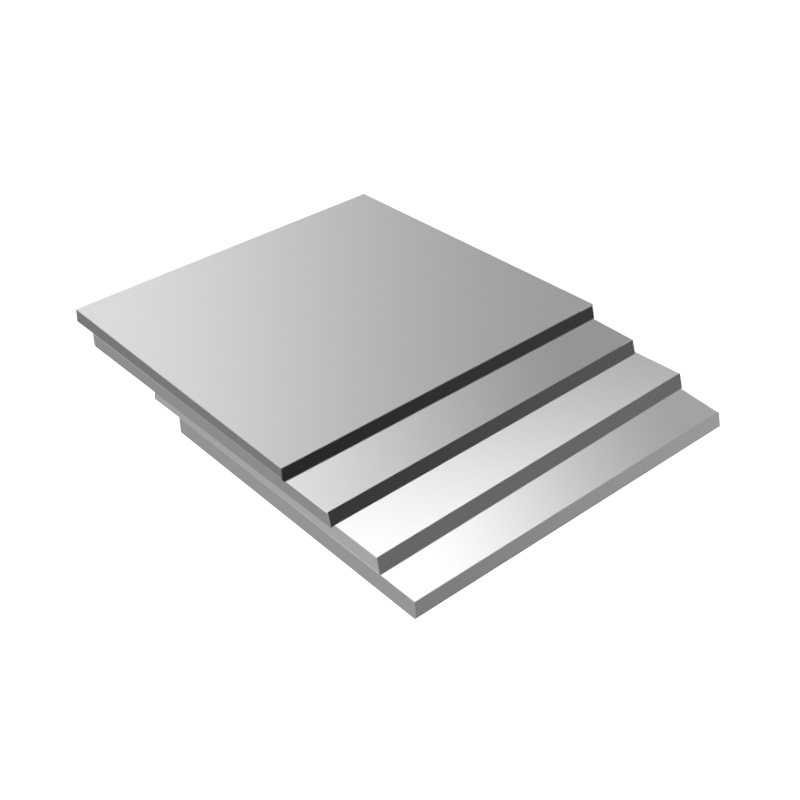

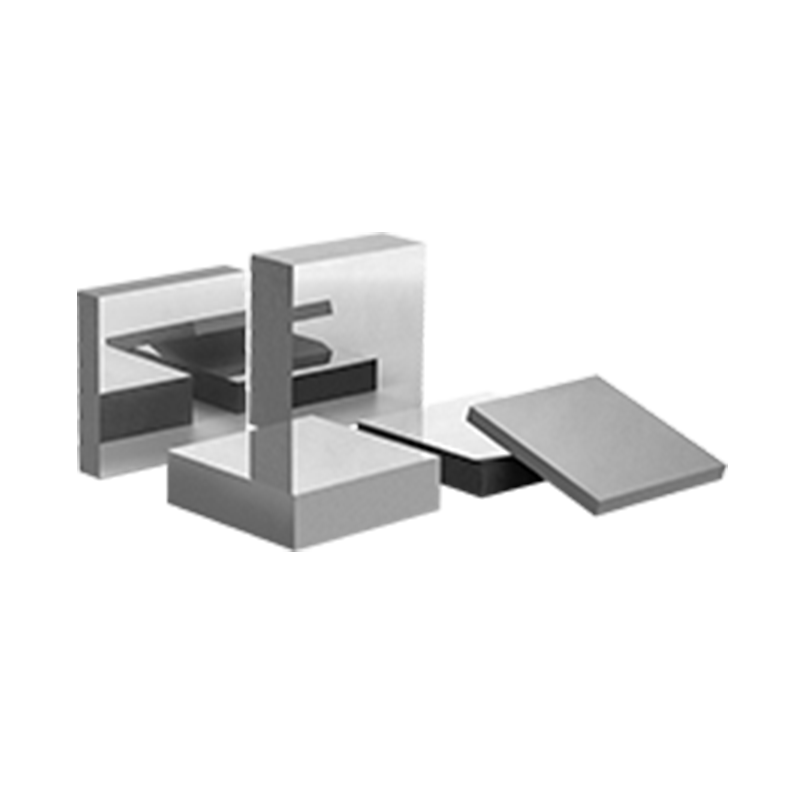

Kinerja Piring Tungsten Carbide sangat dipengaruhi oleh proses sintering yang digunakan selama pembuatan. Sintering menentukan kepadatan akhir, kekuatan, dan laju cacat produk jadi, menjadikannya langkah penting bagi produsen yang membutuhkan kualitas yang konsisten dan umur layanan yang panjang. Sementara sintering konvensional masih banyak digunakan, penambahan hot isostatic pressing (HIP) telah membawa perbaikan penting untuk menuntut aplikasi di mana kegagalan bukanlah suatu pilihan.

Dalam sintering tradisional, campuran bubuk karbida - biasanya terdiri dari tungsten karbida dan pengikat logam seperti kobalt - dipadatkan menjadi tubuh hijau dan dipanaskan dalam atmosfer vakum atau hidrogen untuk mengikat partikel. Metode ini menghasilkan struktur padat dengan tingkat kekerasan yang tinggi, tetapi sisa porositas sering hadir. Batu kecil ini dapat mempengaruhi kekuatan dan ketahanan terhadap dampak atau keausan, terutama di bawah tekanan mekanis atau termal yang ekstrem. Untuk aplikasi yang mentolerir pemuatan sedang, metode ini tetap hemat biaya dan dapat diandalkan.

Sintering pinggul, sebaliknya, melibatkan penerapan suhu tinggi dan tekanan gas isostatik tinggi secara bersamaan ke tubuh yang disinter, biasanya menggunakan argon. Tekanannya seragam di semua permukaan, secara efektif menutup pori -pori internal yang disembunyikan sintering konvensional. Ini menghasilkan pelat tungsten karbida dengan kepadatan hampir 100%, peningkatan ketangguhan, dan keseragaman yang lebih besar. Tidak adanya rongga internal juga membuat pelat ini lebih dapat diprediksi di bawah tekanan, yang penting dalam perkakas presisi tinggi atau lingkungan pakaian tinggi.

Manfaat pinggul sangat jelas dalam aplikasi yang melibatkan beban kejut, perubahan suhu yang cepat, atau bahan abrasif. Ketangguhan yang ditambahkan membantu mencegah chipping dan retak, dua penyebab paling umum dari kegagalan pahat awal. Pada saat yang sama, mikrostruktur yang ditingkatkan menyebabkan retensi tepi yang lebih baik dan interval layanan yang lebih lama, yang keduanya diterjemahkan menjadi pengurangan biaya henti dan pemeliharaan.

Meskipun sintering hip biasanya datang dengan biaya manufaktur yang lebih tinggi, itu dapat menawarkan nilai jangka panjang yang lebih baik. Dalam produksi volume tinggi atau operasi misi-kritis, stabilitas kinerja pelat hip tungsten carbide dapat membuat perbedaan yang signifikan dalam kualitas output dan keandalan peralatan. Pelanggan dalam stamping logam, pemotongan presisi, dan pemadatan bubuk sering kali menentukan pelat yang menundukkan pinggul untuk memenuhi toleransi yang lebih ketat dan kondisi kerja yang lebih keras.

Dari perspektif manufaktur, HIP juga memungkinkan kontrol yang lebih konsisten atas sifat material. Selama proses ini, tekanan seragam menghilangkan variabilitas yang terlihat pada bagian yang lebih besar atau lebih kompleks yang sulit untuk dipadatkan secara merata melalui metode konvensional. Tingkat kontrol proses ini adalah salah satu alasan mengapa banyak pengguna canggih lebih suka komponen hip-sintered, terutama di pasar internasional di mana tolok ukur kinerja ketat.

Di fasilitas kami, kami menawarkan kedua metode sintering dan membantu pelanggan memilih berdasarkan kebutuhan aplikasi mereka, pertimbangan biaya, dan harapan siklus hidup. Kami telah melihat secara langsung bagaimana pilihan sintering yang tepat dapat meningkatkan kinerja alat, memperpanjang masa pakai, dan mengurangi gangguan produksi. Ketika pelanggan memerlukan hasil papan atas, kami sering merekomendasikan pelat hip tungsten karbida-terutama ketika daya tahan dan stabilitas dimensi tidak dapat dinegosiasikan.

Perlu juga dicatat bahwa tidak setiap aplikasi membutuhkan sintering pinggul. Untuk alat serba guna atau bagian keausan yang beroperasi di bawah beban sedang, pelat yang disinter secara konvensional masih berkinerja mengagumkan. Yang paling penting adalah mencocokkan karakteristik material dengan tuntutan khusus dari tugas yang dihadapi. Itu sebabnya dukungan teknis dan komunikasi yang jelas selama sumber sangat penting, terutama ketika berhadapan dengan paduan khusus seperti karbida semen.

Piring Tungsten Carbide telah jauh dengan kemajuan teknologi sintering. Dengan memahami bagaimana proses konvensional dan pinggul berbeda - dan di mana masing -masing unggul - pembeli dapat membuat keputusan yang lebih tepat. Memilih pelat yang tepat tidak hanya meningkatkan kinerja tetapi juga membantu mengelola biaya jangka panjang. Kami di sini untuk menyediakan produk dan keahlian untuk membantu pelanggan mendapatkan hasil maksimal dari investasi perkakas mereka.

- Tel:

+86-18857735580 - E-mail:

[email protected]

- Menambahkan:

No. 5600, Oujin Avenue, Zona Demonstrasi Pengembangan Ekonomi Kelautan Wenzhou, Provinsi Zhejiang, Cina